posted by

rerofumi

2011/11/28 月曜日 0:01:11

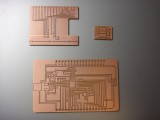

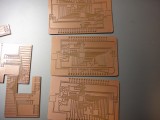

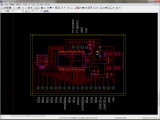

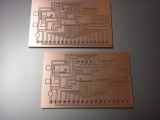

ヒューマンデータ の PLCC68 PLD シリーズというのがある。PLD(FPGA/CPLD) を小型モジュール化して PLCC 68 ピンサイズにしたものだ。

しかし、これは単なるモジュールなので何かするには基板を起こす必要がある。当たり前と言えば当たり前のお話。

実装や設計のチェックはこれから。本日は基板を作ったところまでに。

posted by

rerofumi

2011/9/10 土曜日 14:17:17

Gynostemma Ver.1.50.0 (20110910) をリリースした。

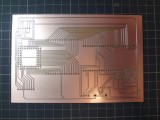

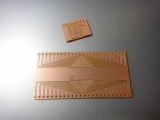

お待たせしましたというか、ようやくというか、特殊なパターンで内側にゴミが残るバグを修正することができた版となる。

通常私が使っている分には出会わない現象だったので確認が遅れたのだけれども、

時たま上の画のようにパターン内側にひげゴミが残る事があった。

わかってしまえばどうと言うことも無い簡単なバグであった。

その不具合を修正することでようやくゴミ残りバグを根絶することができた。

まあ、それが無くなったからといって完璧では無いことは作った本人が理解しているのだけれども、ひとつよろしくお願いいたします。

posted by

rerofumi

2011/8/7 日曜日 20:07:57

Gynostemma の不具合を修正した Ver.1.40.0(20110807版)をリリース した。Read the rest of this entry »

posted by

rerofumi

2011/7/31 日曜日 17:32:21

Download: stm32F100_test1.zip

基板ができたぞバンザーイなのはいいけれども、実はまだ動作確認をしていない。

posted by

rerofumi

2011/7/16 土曜日 18:38:40

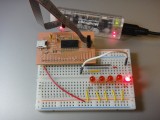

前回の 3LED、3ボタンのプロトタイプに続いて 8LEDボタンのコンソールを作成。【ニコニコ動画】I2C制御のLEDキーモジュールをつくってみた

Youtubeじゃないと、ってかたはこちら http://youtu.be/sRLdotBFUX0

Read the rest of this entry »

posted by

rerofumi

2011/6/29 水曜日 23:11:56

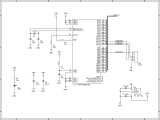

I2C接続で表示できるLCDモジュール を作製した。

というわけで、LCDモジュールに続き 8個の LED と 8個のボタンスイッチを持つテストコンソールを作製する。Read the rest of this entry »

posted by

rerofumi

2011/6/26 日曜日 19:51:04

色々な両面テープを試してみたけれども、現在の所は「セルタック」一択である。

セルタックは他の両面テープと違って基材がセロテープと同じ素材となっている。他の両面テープは厚手の物を覗くとほとんどが紙が基材となっている。

問題はこのセルタック入手性が悪いのよね。

posted by

rerofumi

19:17:33

チカチカのタイミングを得るためにデジタルハードウェアブロックのタイマーを1つ置く。

PSoC1 の時は割り込みは各モジュール毎に割り込み設定があった感じだけれども、PSoC Creater では「割り込みポート」なるものがあって、そこにモジュールからのシグナルを繋いでやることで割り込みが利用できる。

ソフトウェア上で割り込みを実装するにはどうやるかというと、これは変なところで PSoC1 の流儀そのままだったりする。

今回 irt_timer1 という割り込みモジュール名にしたので、ライブラリソースは irt_timer1.c|h という名前で生成されている。

/* PSoC3 ES1, ES2 RTC ISR PATCH */

こんな感じで #START と #END の間に記述する。

ポートはピンのどこに割り当てたかをモジュールライブラリが吸収してくれるので、ビットシフトとかを考えなくて良い。

LED2_Write(1);

と書くだけで良い。実際に P2-4 に出力するための

staticBits | ((value < < LED1_SHIFT) & LED1_MASK)

はライブラリの中でやってくれる。

Download: PSoC3_TEST_LED.zip (343kb)

posted by

rerofumi

2011/6/16 木曜日 0:27:15

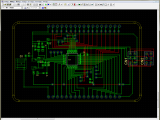

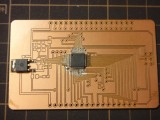

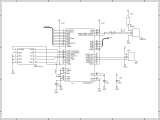

JTAG の RST は nTRST ではなく XRES につなぐ

電源周りを一通りケアしないと失敗する

JTAGなりSWDなりのラインはプルアップしておいたほうが安定する

power cycle 書き込みがなんだか動かない

といったあたり。

結局基板が失敗したのは XRES につないでなかったからで、これはパッチしたら動き出した。なので Rev.B はRST ラインを修正したものとなる。 JTAG の場合は nTRST かと思いこんでいて失敗した。しかし、XRES の方に繋いだままソースコードデバッグもできたので、nTRST は何につかうのかわかんなくなった。

PSoC1 は適当ぶっこいて MiniProg からの ISSP をダイレクトに足に繋いだだけでも書き込めたので楽ちんだったが、PSoC3 は流石に一通り電源配線して、10uF の安定用キャパシタとかを挟まないと power cycle とかで失敗するみたい。

5線の JTAG はそうでもないんだけれども、2線+XRES で書き込むSWDはこのへんの安定性をもろに食らうご様子。電源配線のうえ、プルアップしないとほとんど成功しなかった感じ。

で、最後の power cycle だけれども、これは本来 XRES でリセットしなくても電源投入直後のタイミングでほにゃららすると書き込みモードになるはず。なのだけれども、このときでも XRES が無いと書き込めなかった。PSoC3の書き込み / PSoC3の書き込み(解決編)

48pin だと XRES を GPIO としても使えるのだけれども、それをやってしまうと二度と書き込めなくなりそうである。100pinの奴は XRES が独立しているので問題なし。

posted by

rerofumi

2011/6/12 日曜日 23:31:36

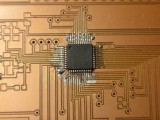

ITショップ「えとせとら」 さんでは、これをうけて早速 PSoC3(CY8C3866)のテスト基板を作って販売している。この基板、プレーンなテスト&チップ評価基板としてそれなりに良くできているため利用させて貰うのも手なのだが、やはり自分の手で設計/作製してみたいところなので Digikey からチップを購入することにした。

やっぱり自分の手で作ってみると色々と分かることも多い。

Download: psoc3_eztest_board01.zip