posted by

rerofumi

2013/5/26 日曜日 1:50:14

最近のキャラクターLCDモジュールは I2C 接続型が主流になってきた。

その中でも話題になっているのが 8×2文字の小型 I2C LCD モジュール。最初は Strawberry Linux が扱っていたのですが、バックライト無しの同様品を秋月電子通商が取り扱い始めて入手が一層容易になったもの。

これがやたら小さく薄く軽くそして安いので注目を集めている様だ。

私も最近はもっぱら I2C LCDモジュールばっかりで、これに表示するのはいつもの作業になっている次第。

けれども、PSoC から I2C で LCDモジュールを制御するのってまだやったことない人も多いんじゃないかと思って簡単なサンプルを提示することにしてみた。

このLCDモジュール、小さくて安いと人気なのは良いけれども信号線のピン幅が 1.5mm だったり、内蔵している電圧回路のために外付けのキャパシタが必要だったりと少々扱いにくい。

いつも使っている 5ピンのピンコネクタに変換するブレークアウト基板を作成。これはさらりと流す。

Read the rest of this entry »

posted by

rerofumi

2012/5/27 日曜日 23:16:40

第九回『パターンの切削』

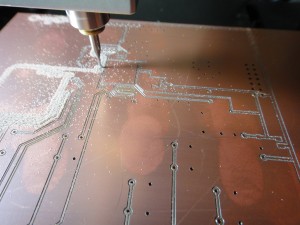

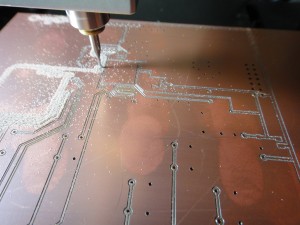

■ 基板カッターによる切削

プリント基板加工最大の特徴&山場であるパターンカッターによる切削です。

最大の特徴という割には特殊な事はあまりありません。一番の特徴は基板加工用のV字カッターを使うくらいでしょうか。

昔は半月V字カッターを研いで使うなどが一般的でしたが、現在ではオリジナルマインドさんの基板加工用カッターである「美濃昌典」「土佐昌典V」を使うのが良いと思います。多少お値段が張っても切れ味の良さには変えられませんので。

V字カッター以前ではできるだけ細いエンドミル(0.5mm程度)のものを使っていた様なのですが、あまり細かい精度が出ない上に良く折れていたそうです。

現在の 0.25mm 幅でパターンが彫れるというのは、それなりに進歩した結果なのですね。

■ 注意点

パターン切削の注意点は「銅箔面を水平に保つ」最初から最後までこれにつきます。

パターン切削はフライスの刃で銅箔面を薄く剥いて絶縁させることで作っていきます。V字型のカッターは先端がとがっている事から、浅く削れば細く、深く削れば太く掘る事ができます。

そのため、銅箔板が水平になっていないと刃が浮いてパターンが途切れたり、逆に沈んで太く掘ってしまいパターンが無くなってしまったりということになります。あくまで銅箔面のどこでも同じ太さになるようにしなければいけません。

市販されているプリント基板加工用のV字カッターは表面から 0.1mm の深さで切削する事を想定して作られている様です。どこでも 0.1mm の深さで掘れるというのは案外難しく、目に見えない反りや傾きで容易に失敗してしまうものです。

個人的な経験から、プリント基板のパターン切削にはクランプ固定は適していないと思います。

両面テープを加工領域全域にまんべんなく張りつけ、均等な厚さで貼り付けるのが

もちろんそのときに傾いたりしないように、両面テープが折り返していたりゴミを巻き込んで厚さが不均等になっていたりしないよう最善の注意をする必要があります。

■ カッターが切れなくなるとどうなる?

基板加工カッターも刃物ですのである程度使ってくると切れ味が鈍ってきます。

半月V字カッターの頃は自分で研ぎ直すというのも良く行われていましたが、2枚刃の奴は磨げるのでしょうか?個人的には試したことはありませんし、なんだか上手くいかなそうで怖じ気づいています。

その基板加工カッターを実際に使い込んでいき切れなくなるとどうなるかですが、これは掘ったパターンの後、カットのサイドに「バリ」が現れ始めます。刃の切れが悪くなるほどにバリの量が増えていく感じです。なので加工後基板表面を素手で撫でてバリがあるかどうかを確認してみてください。

切れなくなってバリが出るのにまだ使い続けているとどうなるかというと、これが先端の刃がぽっきりと折れてしまいます。

彫れないのに進む力は一定なので、横方向に力がかかるようになりポキッといってしまうのですね。

折れたら寿命だと刃を交換するのも良いのですが、その直前で新しい刃に変えた方が精度の高い工作が続けられることでしょう。

「美濃昌典」でどれくらいの寿命があるのかというと、大体 150x100mm サイズの銅箔面を 10枚つかったあたりで1本といった所ですかねえ。

1本3480円+板1枚180円×10 = 5280円がランニングコストなのですが、それでも自作基板の魅力と天秤にかけるとお安い方では無いかと思うのです。

posted by

rerofumi

2012/4/30 月曜日 21:28:06

第五回『Gコードの作成』

■ ガーバーデータとGコード

プリント基板の設計データをガーバーデータという形式で用意することができました。

ガーバーデータはプリント基板のパターンを指定する設計データですが、通常これをこのままCNCとフライスにかけて製造を行うことができません。フライスを制御するCNCは G-Code と呼ばれる制御コードで駆動させます。この G-Code とガーバーデータに差異があるためです。

実はガーバーと呼んでいるデータも G-Code の亜流です。G-Code は工作のために工作刃を XYZ に移動させる情報を持つのですが、ガーバーはこの移動情報に線の太さという情報を追加したものとなります。

通常のガーバーは RS247X のことですが、「フォトプロッタ」という歴史を念頭に置いておくと理解が早いと思います。

その昔コンピューターから図版を出力することが一般的でなかったころ、機械操作で図版を書く手法としてフォトプロッタがありました。光で感光する印画紙に対してシャッターを開いて光を当てることで点を感光します。その光源とシャッターをプロッタでズーっと移動させると線を描くことができました。なので線はシャッターの形の軌跡となります。

この光源を移動するという情報を G-Code で制御し、シャッターの開閉および大きさと形をガーバーの拡張部分で指定していました。太さを持った G-Code というのはこの構造をイメージすると理解することができます。

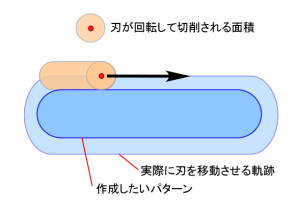

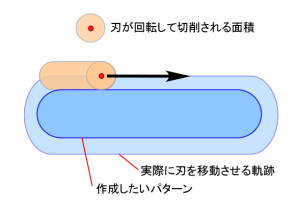

ガーバーをそのままCNCに読み込ませても線の中央に値するものしか切削しないので期待するパターンを掘る事ができません。

ガーバーが意味するパターンの外周を掘るようにしてやらないといけません。

しかも、切削する刃はそれ自体が幅を持っていますので、刃の幅(の半分)だけ余計に外側のパターン外周を掘るような指示をしてやる必要があります。

「ガーバー to G-Code」と銘打たれているものは大体この作業を行うものです。

ガーバーデータを読み込んだ後、パターンを切削できるような動作を直接フライスにさせるアプリもあり、一旦 G-Code を介すかどうかはアプリに因るようです。

Read the rest of this entry »