posted by

rerofumi

2014/4/19 土曜日 15:53:02

パテなども使ったので外見として色が統一されていないし多少のデコボコも存在している。

これをエアブラシを使ってサーフェイサーと塗料で仕上げていく。

実はエアブラシ初体験なのでその修行。

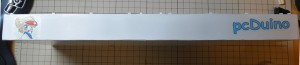

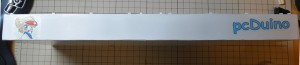

塗装し終えた。

パテで埋めた角の部分もそれなりに仕上がっている。

デカールも張ってみた。

デカール保護のためにこの上にさらにクリアも吹いている。

そんなこんなで一通りの完成である。

上辺がボロボロだったり作りが甘いけれども、個人的には修行的作業ということでそのへんはご容赦。

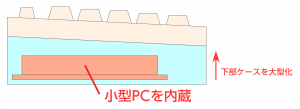

ちょっと大きめのケースを 3Dプリンターで自作するといった趣向のプロジェクトだった。

やっぱり3Dプリンターだと細かいものが作れて便利で、ケースの縁にキーボードを引っかけるツメを作ったり、上記写真の様なネジ間を押さえる部品とか本当にちょっとしたパーツを作るのに役立ってくれた。

最近は i686 アーキテクチャのマザーボードも小さくなっているし、そういった Windows マシンもキーボード一体型で作れそうな雰囲気である。

皆もぜひ作ってみてほしい。

posted by

rerofumi

15:27:20

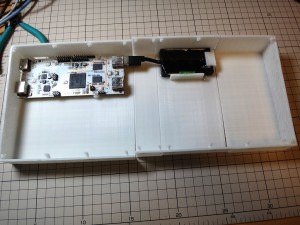

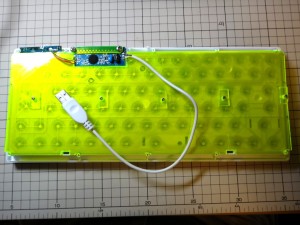

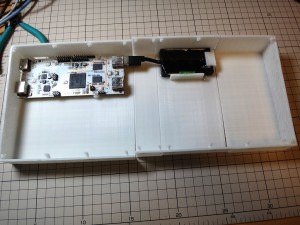

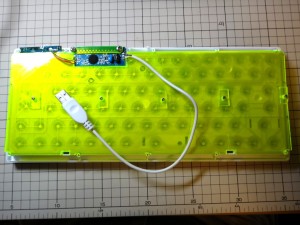

pcDuino 基板の他に USB HUB も組み込みたいので、安価で小型な USB HUB を買ってきてそれがはめ込める様なケース部分を作成。

USB HUB をケースにあてがって「セメダイン スーパーX」でべたべたと固定してしまう。

外部から見るとこんな感じ。

pcDuino 基板部分と USB HUB 部分以外は現物合わせでサイズを出して出力。

結果として四分割になった。

この頃はキーボードがはまり込むようにツメもつけてあってちゃんと乗せられる箱になっている。

このままだと3Dプリンターの積層跡が丸見えだったり、3Dプリンター出力品特有の反りによって隙間が空いてしまったりで今ひとつ完成度としては高くない。

そこで、箱の五面に化粧板としてプラバンを張って表面を仕上げていくことにした。

やはり「セメダイン スーパーX」でべたべたとプラバンを貼り付けていく。

角の部分は丸みをつけてしまった関係でプラバンで覆えなかったりする。そういった隙間が空いてしまったりしている部分はパテで埋めてヤスリで仕上げていく。

段々普通の工作になってきた。

途中途中の写真でパーツ間に隙間が空いている残念な光景が見られると思う。

繰り返しになるが、これは3Dプリンターで出力する際に樹脂が冷えて縮んでしまうことによって生じる反りである。

この反りと反りで隙間が空いている部分は内側に「セメダイン スーパーX」を流し込んで目地埋めしていく。

どんだけ「セメダイン スーパーX」好きなんだよというくらいに多用していく姿勢。

posted by

rerofumi

14:20:30

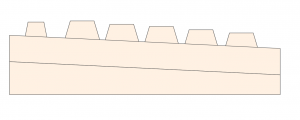

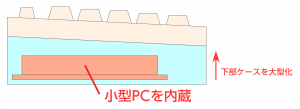

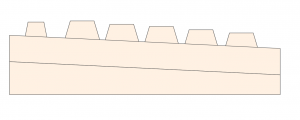

キーボードの準備ができたということでその下部、pcDuino が収まるケース部分を自作していく。

その下の箱をどうやって作るのかについては色々と考えた。単に箱を作るだけだからプラバンやアクリル板で組んじゃってもいいし、わっかを作って上写真にある分解前の底パーツを底上げする形で箱にしちゃっても良い。

でもやっぱり 3Dプリンターで作成していくことにした。

理由としては上記写真の様に側面に緩いRが付いていたことにある。この部分を手で切削できる自信がなかったと、穴開けとか面倒な部分があるんなら CAD で設計したいなということで。

キーボードの奥行きを実測しながら、どれくらいの奥行きと高さにするべきかを出力しながら作っていく。

小さく小さく試作を繰り返しながら少しずつサイズ検討を重ねていく。

奥行きと深さが大体定まってきて、pcDuino を納めるのに丁度良いサイズを見つけたあたり。

この時はサイズのあたりをつける作業なので、3Dプリンター特有の出力中冷却による歪み、曲がりに付いてはノーケア。よく見ると曲がっていたりする。

そして本番出力。

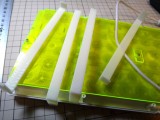

普段は底面としてテーブルにくっつける側面部分をわざと天井に持ってきているのは、出力中の冷却歪みを避けるため。テーブルに接した面がどうしても歪んで反るため重要な部分を上に持っていくという作戦。

このために meshMixer のサポートモデル(枝みたいに伸びている支え)を利用している。

サポートの直上になる面(この写真では天板の底)はどうしてもボロボロに荒れるけれども、このケースの場合は内側にあたるので見える部分じゃ無いし良いか。という割り切り。

基板をネジ止めする穴もバッチリで、良い感じのケースに仕上がった。

posted by

rerofumi

2014/3/22 土曜日 18:44:48

改造に使うキーボードとして SANWA の SKB-KG3W を買ってきた。

壊しても惜しくない安価な製品である。

このキーボードの上部はそのままで下部を自作しようという事である。

分解をしてみるとちょっと困難な事が分かった。

安価な作りとするために、外部ケースの上部と下部それぞれをフレームとして用い、間にメンブレンシートを挟み込む構造となっていた。

ケースの下を取り除いてしまうとメンブレンシートがたわむのでキーボードとして働かないのである。

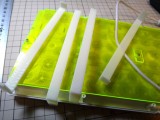

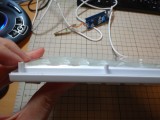

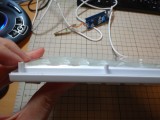

宅内に適当にあったアクリル板を材料にしてメンブレンシートを支えるフレームをキーボードの裏側に作成することにした。

この辺は現物を見ながら加工して行く感じで。

しばらく格闘したのち、キーボードの上部のみでも利用する事ができるようになった。

これでキータイプができるようになったので、あとは下部のケースを好きな様に作成するだけである。

posted by

rerofumi

18:28:41

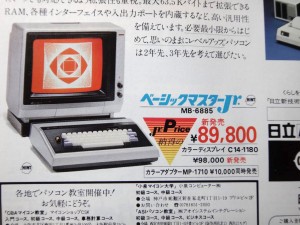

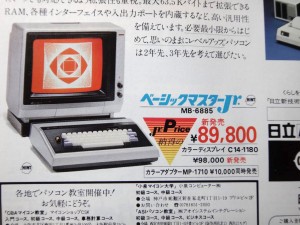

8bit のマイコン時代はコンピューターのケースとキーボードが一体化した形状が多かった。

キーボードの箱にケーブルでディスプレイを繋いで使う様な形だ。MSX 位まで廉価型はこの形が主流だった様に思う。

なのでキーボード一体型PCというとあの時代のノスタルジーを感じるのである。

WindowsXP 以降も時たまキーボード一体型PCのリリースがニュースされてノスタルジーから「いいね!」と思っていたのだけれども、ほとんどまともに発売されなくて消えていった経緯がある。

タブレットマシン以降、ARM マシンの小型化が進み小さいのにそこそこ使える PC がいくつも出てくる様になった。

私がそういう小型PCに望むものは色々なものに内蔵してしまえることにある。

スチレンから 1/1 サイズの人型を作りPCのマザーボードを内蔵したり、マネキンの内部にPCを搭載したりといった記事を昔から時々見かける。これが進めば、1/4 とか 1/7 サイズのキャラクターフィギュア型の PC とかも作れて机の上が華やかになるかも知れない。

スティック型 Android の普及でそんな埋め込みコンピューターというのも随分現実味を帯びてきた。

しかし、スティック型 Android はスペックが低かったり、動くアプリに制限があったりを今ひとつ利用していて面白みがないものである。

もうひとつの選択肢としては、RaspberryPi や BeagleBoard 等の小型 Linux ボードである。フルの Linux カーネルが走るし、その上で色々実現ができる。

そういった Linux ボードの中で “pcDuino” に目をつけた。SoC と共にフラッシュメモリを搭載していて、このボードだけで OS を起動することができるので RaspberryPi より PC 的に使えるのが良いと思う。

これを使って「キーボード一体化PC」を作って見ようと思った次第。

適当なキーボードを買ってきて、ケースを改造しこのPC基板を埋め込むという作戦。

今回はキーボードのケースを加工するだけの工作である。

posted by

rerofumi

2014/3/8 土曜日 15:52:48

3Dプリンターというのはテーブルの上に1層ずつ形状を積み重ねていくのだが、その一番下の層はテーブルに張り付いていないといけない。経験者でないとイメージしにくいかもしれないが、この一番下の層をテーブルに貼り付けるという部分が非常に重要で難易度の高い箇所となる。

樹脂がしっかりと食いついて剥がれないようにしないと、出力中にズレたり動いたりして出力が失敗する。また、完全に固着してしまうと完成後にテーブルから剥がせなくなってしまう。

そういった事から 3Dプリンターのテーブル表面は、容易に食いつき剥がれにくいけれども最後綺麗に剥がすことのできる適度な張り付きをする事が求められる。

私が最初に手にした 3Dプリンターは CupcakeCNC だったのだけれども、これは当初 ABS のみであった。ABS を食いつかせるために当時はアクリルのステージだったのだけれども、癒着して剥がせなくなるという事から様々な研究が重ねられて温めたガラスまたはポリイミドテープ(商標名でいうとカプトンテープ)を用いるのが良いとされた。

その過程をへてポリイミドテープとホットテーブルの組み合わせに ABS を出力するというのを長らく利用してきた。Replicator(第三世代)に移行しても、ホットテーブルを使い続けていた次第。

長いこと使い続けているうちに Replicator(第三世代) にもガタが来つつある。ホットテーブルが温まりにくくなり、以前の様に 110度まで上げるのが困難になってきた。

そもそもで出力時ホットテーブルを加熱する時間というのが長くて結構な待ち時間になるので、ホットテーブルを用いない PLA の方が短時間で回すには有効なのである。

これはそろそろ PLA の方に主軸を移す頃合いかなと考える様になってきた。

ところが、ポリイミドテープへの PLA の食いつきというのはそんなに良くないのですな。できなくはないけれども、あまり強くないので良く失敗する。

ホットテーブルとポリイミドテープを使わずに、PLA で出力するにはどうすれば良いのか。

3Dプリンターの食いつき問題を解決するためには、テーブルにマスキングテーブルを張るのが良いとされている。

Read the rest of this entry »

posted by

rerofumi

2013/12/12 木曜日 0:33:53

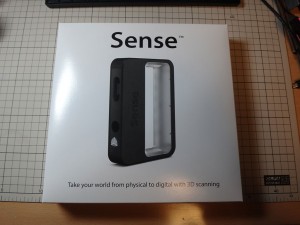

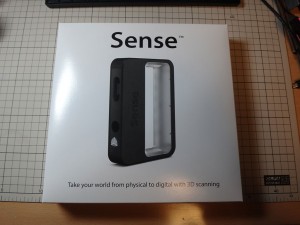

Cubify(3D systems)が発売した 3Dスキャナー ‘Sense’ を購入してみた。

Cubify は3Dプリンターを売るブランドで、Sense はそのプリンター用のモデルをスキャンで作るという一連の流れのためにラインナップされた。

センサーから見当付くように PrimeSence社の奥行きセンス技術を使ったもの。大きさも思ったより大きくて、平たく言うと Kinect に取っ手が付いたもの。

んじゃ Kinect で良いじゃんという事になるんだけれども、Kinect は人間のをセンスするためのものだから人の大きさにあわせてあって小さな小物をセンスするには役立たない。……と思っていたんだけれども、Kinect for Win だと 60cm サイズのマクロもいけるとかいう情報があるな。

Sense は 35cm 距離もサポートしているのでこれは、と思ったのだけれども Kinect との差違はなんかなさそう。

Read the rest of this entry »

posted by

rerofumi

2013/11/16 土曜日 15:06:19

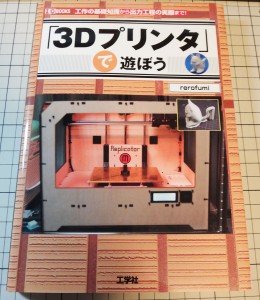

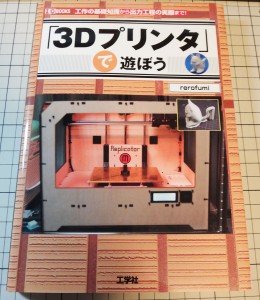

えーと、3Dプリンターの本書いていました。(過去形)

既に発売済みで1ヶ月くらい経ってます。(過去形)

遅まきながら宣伝させて頂きます。(遅いよ)

2013年に入ってから「3Dプリンター」が突然注目されるようになってきた。それに伴っていろんな人が3Dプリンターを語ったり、関連書籍を出すのが予想付くさなかにこの本の執筆を持ちかけられた次第。

というわけで結構悩んだのです、「3Dプリンターは素晴らしい」的な事や、原理についての解説は他の人が(綺麗な言葉で)書き尽くしてしまうだろうし「工作や産業が変わるんですよ」なんて持ち合わせていない意見は書けないし。

一口に「3Dプリンター」と言っても、機種によってソフトウェアも違うので「操作手順」を解説しても他機種では通用しないというのも面倒な要素である。

そういったところを睨みながら「機種に依存しない汎用な原理やコツを解説する」「実際に体験しないと分からない難しさを解説する」といった立ち位置の本となった。

半分くらいはこの Blog のまとめだけれども、興味がありましたらよろしうに。

>工学社の書籍情報

posted by

rerofumi

2013/2/24 日曜日 20:03:45

ニコニコ技術部タグで動画を投稿していた「わたあめP」という人が居ましてね。今は動画を全削除して引退されてしまったのだが。その方の動画の一つにゼリーにチルノの型を模様をつけるという動画があった。(跡地 http://www.nicovideo.jp/watch/sm4396593 )

それを見てから、ゼリー型を作るのが憧れになっていた。

ぜひとも緑色のミクさんゼリーを作ってペロペロしたいと思って、ゼリーの素を買い込んだり、シリコンでねんどろいどを型どりしてみたりしていたのだけれどもどうにもうまくいかない。

3DプリンターやCNCフライスを入手したときも、これでゼリー型を作るにはと考えたけれども食品衛生法的に問題ない方法が今一つわからなくてとん挫していた。

3Dプリンターの ABS などはそのものは大丈夫だけれども材料に毒性があって残留している可能性があるため、食器には使えない。とかね。

ABS で出力した後食品衛生法適合なウレタン塗料でコートするなどもやってみたけれども面倒なことこの上ないし、ウレタン被膜で細部がつぶれてしまうのであまりうれしくないという次第。

というわけで、ゼリー型は長年の憧れなのでした。

いうほど真面目に追っかけてはいなかったけれども。

ある時ふとポリアセタール(POM)の食品衛生法適合度を調べたらこれが適合素材だということがわかった。ただし成分からアセトアルデヒドが分解して流出する可能性があるので温度 85度未満であることが条件。

ぐつぐつ煮るような処理をしなければ大丈夫そう。チョコレート型ぐらいにはなるかな。

POM なら CNCフライスでサクサク削れるし扱いやすい、行けるねということでゼリー型への応用を試してみることにした。

Read the rest of this entry »

posted by

rerofumi

2013/1/7 月曜日 1:50:58

ZBrush というそれなりなお値段するツールを持っている人向け。

3Dプリンター用のモデルは閉空間を構成するソリッドモデルである必要がある。

ポリゴンモデラーにおいてはソリッドモデルとなるようにポリゴンメッシュを作ってそれで形状を構成していく感じの作業となる。

ところが、ソリッド形状のモデルであってもそれが沢山あって密集しているところではスライシングの際にどこが内側でどこが外側かという計算をミスする事がある。

あまりにも近接に閉空間が隣接していると面がめり込んでいるのか離れているのかが計算誤差で判断に失敗してしまうらしい。

ということを、3Dプリンターエンジニアリングとしては知っている事でこれを回避するようにモデルを設計したりするのだけれども、流用のモデルであったりするとうまくも行かない。

よしだまき氏が 3D-COAT というボクセルモデリングが特徴の3Dモデリングツールを使ってそのようなパーツ集合モデルをワンスキンメッシュに変換する方法を紹介していた。

なるほど、といった感じである。

しかし私は 3D-COAT を所有しておらず ZBrush 派なため、ZBrush で同じ事ができないかと思って調べた結果が以下の手順となる。対象は ZBrush4R2 以降。

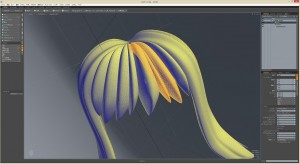

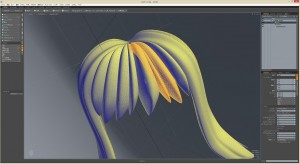

ZBrush に Obj ファイル形式を経由してインポートしたところ。

平滑化などをしてみると、複数の閉空間メッシュのまま扱っていることがわかる。

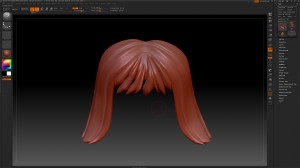

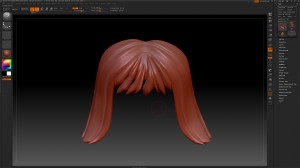

これをワンスキンにするには ZBrush4R2 で導入された DynaMesh を利用する。

元々スカルプトモデラーとしての弱点だった、モデルを引き延ばした所はポリゴンメッシュが素となり密度の不均等が生じることでそこから細かい造形を続ける事が困難になる、という現象を克服するためのリメッシュ機能である。

これを用いると形状を維持したままワンスキンにしてくれる。

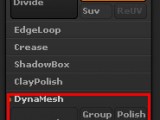

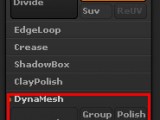

Geometry > Dynamesh のメニューから解像度を適当に設定して Dynamesh を実行する。

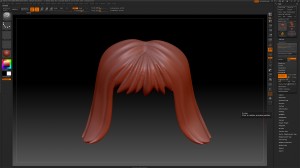

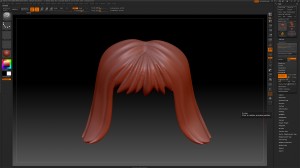

これでワンスキンモデルとなり、3Dプリンターのスライサーで問題なく扱えるものになる。

解像度が荒いと細部がつぶれてしまうので、そこそこ高い解像度で Dynamesh して、Decimation Master で扱いやすい数までポリゴンを減らすのが綺麗で手早い。