posted by

rerofumi

2015/3/23 月曜日 2:12:16

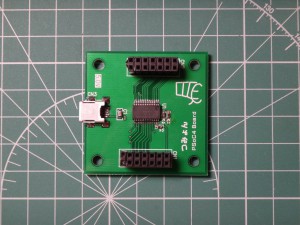

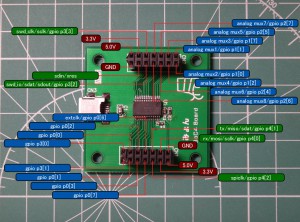

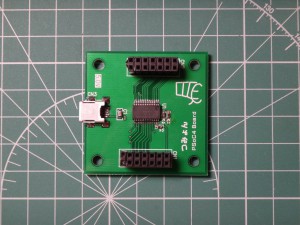

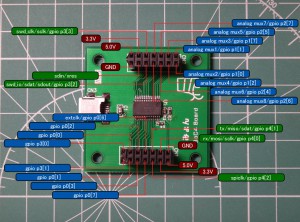

「つみょん」マイコンボードとしての一枚目。

SSOP28 形状の PSoC4 を乗せたマイコンボードになります。

USB mini-B 型のコネクタが付いていますが、これは単なる電源コネクタとして使用しています。

PSoC3/5 の時には USB B+/B- を結線したいなー、という将来の希望的なものも含みつつ設置してます。

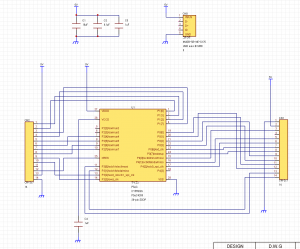

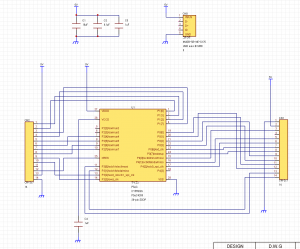

回路図

BOM

| Item |

Size |

Num |

Value |

| C1 |

C2012 |

1 |

10uF |

| C2 |

C1608 |

1 |

0.1uF |

| C3-4 |

C1608 |

2 |

1uF |

| CN1-2 |

CN-2×7 |

2 |

CN-2×7 |

| CN3 |

USB mini-B MUSB-5B-NE-S175 |

1 |

|

| U1 |

SoC4 SSOP28 |

1 |

CY8C4245PVI |

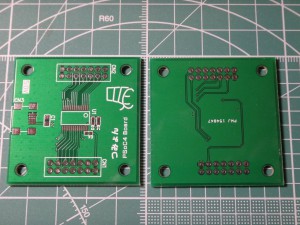

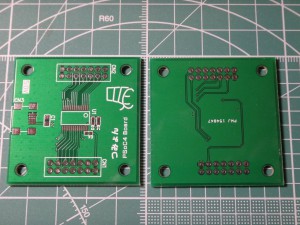

基板

プリント基板のガーバーファイルです。

Download: PSoC4-CPU-Prod2.zip

基板が欲しい方はこのガーバーファイルを FusionPCB なり Elecrow なりに製造依頼することでオンデマンド製造することができます。

FusionPCB で製造したときに使ったガーバーデータそのものになります。

posted by

rerofumi

1:22:07

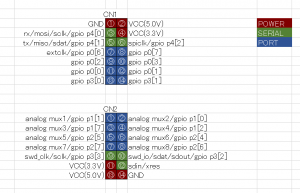

「つみょん」のコネクタとその信号についての仕様です。

「つみょん」は主に基板の形状と、コネクタの仕様を規定するプロジェクトです。

コネクタの仕様を決定し、それにそった基板を作る事はプロジェクトの肝とも言えます。

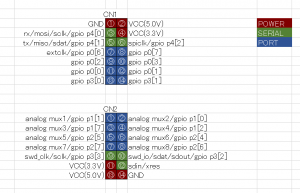

CN1 と CN2 の配線は上記の図の様になっています。

CN1 の ①②④ と CN2 の ⑪⑬⑭ の赤で示されているところは電源ラインです。両方に必ず電源ラインを引き出すようにしてください。上図だとわかりにくいですが、電源ラインは点対称で配置されています。つみょん基板のコネクタは CN1 と CN2 がずれる配置になっていますが、それでも逆刺しすることは可能です。もし逆刺しをしてしまっても電源ラインがショートすることがないようにこのような配置となっています。

電源ラインには 5V と 3.3V がありますが、使用する方だけを供給し他方は NC としても構いません。

その場合、基板上のシルクに 5V と 3.3V のどちらを供給するかを記載することを推奨します。

電源ラインに隣接する 3本は緑色で示されていますが、これはシリアル通信に特化したピンとなります。

UART や SPI や I2C 等種類は問いませんがどれか 1つをこの部分に載せることができます。

CN1 の ③⑤⑥ は汎用のシリアルポート、CN2 の ⑨⑩⑪ もシリアルポートですがマイコンのプログラミングに使用します。CN2 のほうも汎用シリアルとして使えるのならばそれに越したことは無いのですが、最初に提供する PSoC4 では Xres/SWD に割り当ててしまっているので汎用シリアルや GPIO として利用することはできません。

PSoC 以外のマイコンであっても、CN2 のこの部分にプログラミング線を納めるようにしてください。

それ以外の 16本は汎用 GPIO となります。

PSoC の場合特に用途の指定はありませんが、GPIO 以外の機能として使う場合 CN2 の ①~⑧ をアナログ入出力関連に、CN1 の ⑦~⑭ を PWM 等のデジタル特殊出力に割り当てることを推奨します。

実際の PSoC4 基板上での信号は上図の様になります。

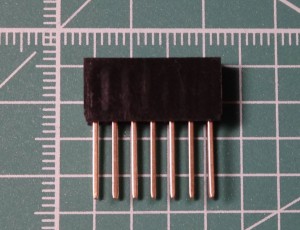

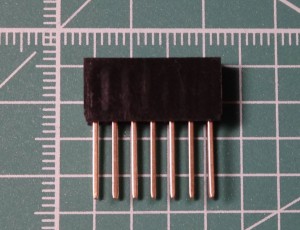

ピンコネクタは 2×7 列の足が長い「連結型」を用います。

この長いピンで積み重ねて行けるわけですね。

posted by

rerofumi

2015/2/8 日曜日 20:12:46

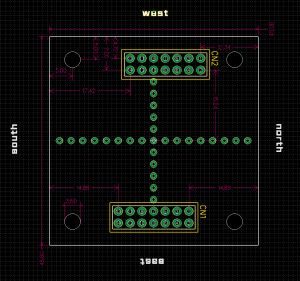

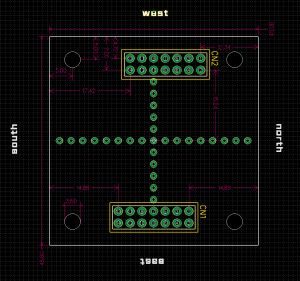

「つみょん」のプリント基板サイズについての仕様です。

サンハヤトの “ICB-90” という 45x45mm が2つ連結したようなユニバーサル基板があり、「つみょん」はこの基板の形状に準じます。

「つみょん」の基板基本形状は “ICB-90” の半分と同じく 45mm x 45mm サイズで、ネジ穴の位置も準じます。

試作の時は “ICB-90” を利用できます。

コネクタは 2.57mm の標準 DIP サイズの 2×7 = 14ピン型で 2.57mm グリッドに沿う位置にアラインされます。

CN1 のある側を East、CN2 のある側を West とします。CN1 は North と South の中間に位置しますが、CN2 は DIP 1列分 North 側にずれてアラインされます。

サイズ拡張で伸びていくときは “ICB-90” に倣って、1mm の糊代を加えつつ、North 側に 2倍、3倍のサイズで延長していきます。

2倍長のときは 45x91mm のサイズに、3倍長のときは 45x137mm のサイズとなります。

ネジ穴は途中にも必要ですので、2倍長のときは 8つのネジ穴が、3倍長ときは 12個のネジ穴を用意します。

posted by

rerofumi

19:44:36

「つみょん」マイコンテストボードにて仕様として規定することとしないことです。

■ 規定すること

- 基板のサイズ、ネジ穴の位置

- 使用する電源

- コネクタのサイズ、コネクタの位置

- コネクタの電源ライン

- コネクタピンの大まかな役割(マイコンプログラム用信号の位置など)

■ できれば準じて欲しいこと

- 基板の向き

- ケーブルコネクタの位置

- ケーブルコネクタが乗る基板の面(top側が望ましい)

- 標準サイズより大きい時のネジ穴位置

- マイコン基板は最下層の第一層とする

- マイコン基板は電源供給口を持つ

■ 規定しないこと

- マイコンチップの種類

- ソフトウェア部分

- マイコンプログラミングの手法(SWD か JTAG か I2C か UART か)

- 電源電圧として 5V と 3.3V のどっちを使うか

- GPIO や ADC コネクタの使い方、割り振り方

ざっくり言って基板サイズとコネクタは規定しますが、その使われ方は規定しません。

update

Feb.08.2015 – 初版、メモ書きとして

posted by

rerofumi

2015/2/2 月曜日 0:26:46

2003年に電子工作を再開し、マイコン電子工作を初めて行ったときに真っ先に作ったのが PIC マイコンの実験をするためのテスト基板だった。

GPIO にコネクタをつないで、そのコネクタにLED等の色々なデバイスをつないでテストしたものだった。

「奏」も自分で使う用のテストボードとして作って、かなり使い倒したし。その後も事あるごとに舞コンテスト基板を作り続けてきた。

ひょっとしたらマイコンテスト基板そのものを作るのが好きなのかも知らん。

というわけで久しぶりにマイコンテスト基板を作りたくなってきたというお話。

今回はその予告までに。

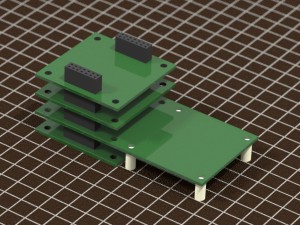

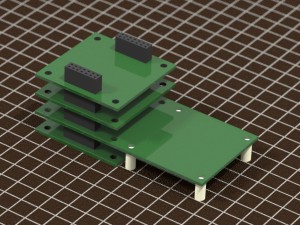

コンセプトのイメージ図。

基板とコネクタの仕様が決まっている一連のシリーズで、一枚の基板に単機能をのせる。

その基板群を必要な機能に合わせて上に積み重ねていき五重の塔、七重の塔みたいにして利用する『積み上げ式テスト基板』というのがコンセプト。

Arduino系だと “BLE Nanoキット” がそういった方針かな。

最初は PSoC4 の自分用テスト基板として試作を積み上げているところ。

積み、だけに。

「つみょん」というのは一応プロジェクト名を作ったほうが良いかなということで付けた呼称。「積み」+「on」とかそんな感じで。

仮称なんで突然変えるかも。

posted by

rerofumi

2015/1/17 土曜日 18:56:22

Gynostemma の更新、最新版。(Ver.1.90.3)

元記事

最新版(2015/2/28): gynostemma-20150228b.zip

主に Quadcept が出力するガーバー形式に対応するための機能拡張です。

- %AM で指定されるアパーチャマクロ型のパットに対応、ただしプリミティブ番号 21番のみ

- 読み込んだデータの左右反転機能を追加

- ポリゴンベタデータを含んでいるとき、パス計算ができなくなる事がある不具合の修正

ポリゴン型のパッドには未だ対応していませんので、一部ガーバーでパッドが表示されない可能性があります。

update: 2015-02-28

PCBE が出力するドリルデータが全て読み込まれない不具合を修正。

update: 2015-01-28

パターンが密集しているところで外周パスが欠けてしまうことがあったものを修正

Quadcept のパッドティアドロップで出やすかったものを対処しました、完全じゃないかも

update: 2015-01-17b

水平ミラー反転後、gcode出力時のドリルコードが水平反転していなかったので修正

posted by

rerofumi

2014/6/15 日曜日 18:46:13

Gynostemma は処理結果として 3種類の G-Code を出力する(パターン、穴開けドリル、外周カット)。

これを 1本のエンドミルを使って 1本の G-Code で彫りたいという要望を耳にした。

パターン切削と外周カットは G-Code を連結させればできそうではあるが、穴開けだけは望んだ結果ができないはずである。具体的には開けたい穴より細い刃を付きさして円を描くことになる。

0.8mm の穴が欲しいときは 0.5mm のエンドミルを使って φ0.3mm の円を彫れば良い。

なんとなく既存のクラスを拡張することで対応できそうなので追加してみた。

不具合修正最新版(2014/8/31): gynostemma-20140831.zip

ワンカッターオペレーション対応旧版: gynostemma-20140615.zip

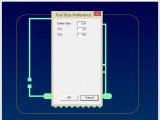

これまでの Export G-Code の下に ‘Export One Cutter OP. G-Code’ という項目が追加されている。

これを選択して、出力先ディレクトリを指定するとツール(ドリル刃)毎のサイズを指定するダイアログが開く。

Gynostemma ではドリルの径を扱ってこなかったので、ここで始めて指定してやる必要がある。

ツール番号と穴のサイズについては設計した CAD の方に因るので、実際の数値はそれを参照して入力すること。また、カッターのサイズはパターンカットと異なる場合があるので、ここで改めて指定する。

すると G-Code ファイルが 1つだけ作成される。

これを NCVC 等で確認すると、パターンカットと穴開けと切り抜きが連続していることがわかるはずである。

update:

2014/8/31 – ワンカッターオペレーションのドリルパス生成にバグがあったので修正

posted by

rerofumi

2014/4/19 土曜日 15:53:02

posted by

rerofumi

15:27:20

posted by

rerofumi

14:20:30

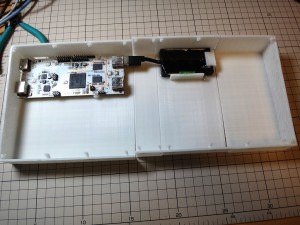

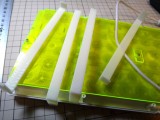

キーボードの準備ができたということでその下部、pcDuino が収まるケース部分を自作していく。

その下の箱をどうやって作るのかについては色々と考えた。単に箱を作るだけだからプラバンやアクリル板で組んじゃってもいいし、わっかを作って上写真にある分解前の底パーツを底上げする形で箱にしちゃっても良い。

でもやっぱり 3Dプリンターで作成していくことにした。

理由としては上記写真の様に側面に緩いRが付いていたことにある。この部分を手で切削できる自信がなかったと、穴開けとか面倒な部分があるんなら CAD で設計したいなということで。

キーボードの奥行きを実測しながら、どれくらいの奥行きと高さにするべきかを出力しながら作っていく。

小さく小さく試作を繰り返しながら少しずつサイズ検討を重ねていく。

奥行きと深さが大体定まってきて、pcDuino を納めるのに丁度良いサイズを見つけたあたり。

この時はサイズのあたりをつける作業なので、3Dプリンター特有の出力中冷却による歪み、曲がりに付いてはノーケア。よく見ると曲がっていたりする。

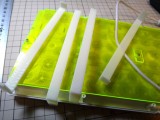

そして本番出力。

普段は底面としてテーブルにくっつける側面部分をわざと天井に持ってきているのは、出力中の冷却歪みを避けるため。テーブルに接した面がどうしても歪んで反るため重要な部分を上に持っていくという作戦。

このために meshMixer のサポートモデル(枝みたいに伸びている支え)を利用している。

サポートの直上になる面(この写真では天板の底)はどうしてもボロボロに荒れるけれども、このケースの場合は内側にあたるので見える部分じゃ無いし良いか。という割り切り。

基板をネジ止めする穴もバッチリで、良い感じのケースに仕上がった。