posted by

rerofumi

2015/2/2 月曜日 0:26:46

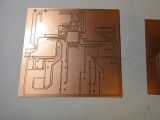

2003年に電子工作を再開し、マイコン電子工作を初めて行ったときに真っ先に作ったのが PIC マイコンの実験をするためのテスト基板だった。

GPIO にコネクタをつないで、そのコネクタにLED等の色々なデバイスをつないでテストしたものだった。

「奏」も自分で使う用のテストボードとして作って、かなり使い倒したし。その後も事あるごとに舞コンテスト基板を作り続けてきた。

ひょっとしたらマイコンテスト基板そのものを作るのが好きなのかも知らん。

というわけで久しぶりにマイコンテスト基板を作りたくなってきたというお話。

今回はその予告までに。

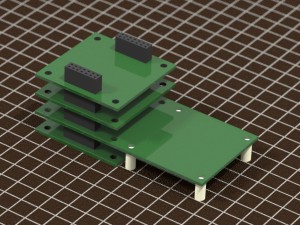

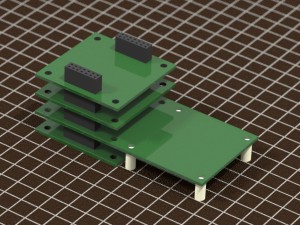

コンセプトのイメージ図。

基板とコネクタの仕様が決まっている一連のシリーズで、一枚の基板に単機能をのせる。

その基板群を必要な機能に合わせて上に積み重ねていき五重の塔、七重の塔みたいにして利用する『積み上げ式テスト基板』というのがコンセプト。

Arduino系だと “BLE Nanoキット” がそういった方針かな。

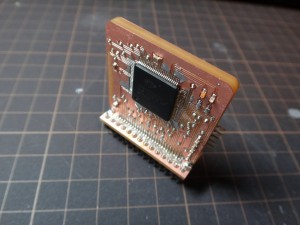

最初は PSoC4 の自分用テスト基板として試作を積み上げているところ。

積み、だけに。

「つみょん」というのは一応プロジェクト名を作ったほうが良いかなということで付けた呼称。「積み」+「on」とかそんな感じで。

仮称なんで突然変えるかも。

posted by

rerofumi

2015/1/17 土曜日 18:56:22

Gynostemma の更新、最新版。(Ver.1.90.3)

元記事

最新版(2015/2/28): gynostemma-20150228b.zip

主に Quadcept が出力するガーバー形式に対応するための機能拡張です。

- %AM で指定されるアパーチャマクロ型のパットに対応、ただしプリミティブ番号 21番のみ

- 読み込んだデータの左右反転機能を追加

- ポリゴンベタデータを含んでいるとき、パス計算ができなくなる事がある不具合の修正

ポリゴン型のパッドには未だ対応していませんので、一部ガーバーでパッドが表示されない可能性があります。

update: 2015-02-28

PCBE が出力するドリルデータが全て読み込まれない不具合を修正。

update: 2015-01-28

パターンが密集しているところで外周パスが欠けてしまうことがあったものを修正

Quadcept のパッドティアドロップで出やすかったものを対処しました、完全じゃないかも

update: 2015-01-17b

水平ミラー反転後、gcode出力時のドリルコードが水平反転していなかったので修正

posted by

rerofumi

2014/6/15 日曜日 18:46:13

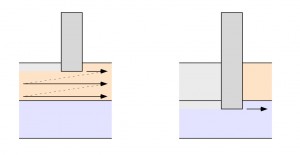

Gynostemma は処理結果として 3種類の G-Code を出力する(パターン、穴開けドリル、外周カット)。

これを 1本のエンドミルを使って 1本の G-Code で彫りたいという要望を耳にした。

パターン切削と外周カットは G-Code を連結させればできそうではあるが、穴開けだけは望んだ結果ができないはずである。具体的には開けたい穴より細い刃を付きさして円を描くことになる。

0.8mm の穴が欲しいときは 0.5mm のエンドミルを使って φ0.3mm の円を彫れば良い。

なんとなく既存のクラスを拡張することで対応できそうなので追加してみた。

不具合修正最新版(2014/8/31): gynostemma-20140831.zip

ワンカッターオペレーション対応旧版: gynostemma-20140615.zip

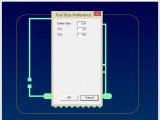

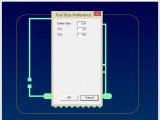

これまでの Export G-Code の下に ‘Export One Cutter OP. G-Code’ という項目が追加されている。

これを選択して、出力先ディレクトリを指定するとツール(ドリル刃)毎のサイズを指定するダイアログが開く。

Gynostemma ではドリルの径を扱ってこなかったので、ここで始めて指定してやる必要がある。

ツール番号と穴のサイズについては設計した CAD の方に因るので、実際の数値はそれを参照して入力すること。また、カッターのサイズはパターンカットと異なる場合があるので、ここで改めて指定する。

すると G-Code ファイルが 1つだけ作成される。

これを NCVC 等で確認すると、パターンカットと穴開けと切り抜きが連続していることがわかるはずである。

update:

2014/8/31 – ワンカッターオペレーションのドリルパス生成にバグがあったので修正

posted by

rerofumi

2013/4/22 月曜日 17:46:17

ちょっと前に DIP 28ピンパッケージの LPC1114 Cortex-M0 マイコンが話題になっていた。

ついに DIP パッケージの ARM マイコンが発売されただとか、それが秋月電子通商で購入できるからお手軽だとかプチ盛り上がっていた。トラ技の付録としてもついてきていたんだっけ。

そんななか「600mil パッケージダサい! 300mil にしる!」という声を受けてパッケージを削る記事が非常に面白く、動画と合わせて笑いながら拝見していた。

「LPC1114のDIPを600mil→300milにしてみました。」

動画

みんな DIP 好きねえ。

上の削ってパッケージを加工するというのは技術的に面白いので完結しているのだけれども、みんなが DIP を欲しがる理由というところでちょっと考えていた。

DIP でないと困る理由としての大部分が

- 面実装部品はプリント基板を自作しないと使えない

- ユニバーサル基板やブレッドボードで工作している

- 変換基板を使うと幅が広すぎてブレッドボードに載らない

といったあたりなんではないかと思われる。

大抵は試作とか学習が目的でケースに組み込む訳ではなく、実は縦方向の空間に対してはどんなに延びても構わない事の方が多いんじゃないかと。

ということで 300mil 幅 28ピン DIP の変換基板(ただし縦に長い)の制作を考え始めたのであった。

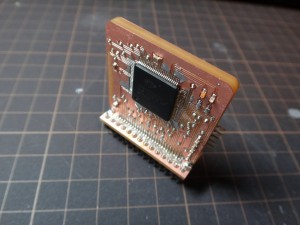

変換するチップはなんでも良いのだけれども、個人的趣味で PSoC5。

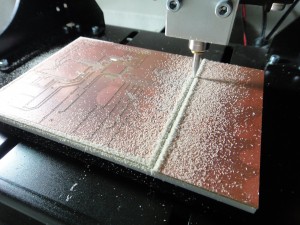

Cortex-M3 の PSoC5 はとても面白いマイコンなのだけれども足つきのやつは 0.5mm ピッチの QFP100 になってしまう。私の環境では、CNCフライスでの修行の成果でそれを載せる基板を自作できるようになったものの、流石に 0.5mm ピッチはぎりぎりで作るのも実装するのも大変。とても気合いが要ります。

なので実験用基板があると自分としても嬉しいので作成してみるのです。

Read the rest of this entry »

posted by

rerofumi

2012/8/22 水曜日 0:59:29

CNCフライスや3Dプリンターといった工作機械があると、ちょっと複雑なモノでも自宅で製造できるようになる。だからといって精度が高いわけでもないので、そんなにすごいモノができるかというとそんなでもない。

この可能性や面白さをどうやって表現しようと悩み、すでに買えるパーツが自作できるというのはどうだろうと考えてみた。

工業製品としてのパーツは買った方が安いし、実際電子工作のパーツなんかは買うしかないわけだけれども、実際に自分で作れるパーツという範囲が工作機械によって広がったのかもしれない。後追いでも車輪の再生産でも、なんでもいいから自分で作ることができるメリットというのを味わってみたい。

そんなこんなで、今回は「7セグメントLED」を作ってみることにした。

関連動画。

Youtube はこちら。

Read the rest of this entry »

posted by

rerofumi

2012/7/9 月曜日 3:35:52

拙作の Gerber to G-Code アプリである Gynostemma だけれども「遅いよー」と常々言っているように処理に時間がかかるのが難点である。

高速化のために書き直すのもちょっと困難なので現状のままで提供している次第。

(そしてよくつっこまれる)

全面書き直しせずに ruby 版でもまだチューンの余地はあるのだけれども、その中でもマルチコア向けにマルチスレッド対応が常々やりたいと思っていたところ。演算のループやインスタンス構成をマルチスレッド用に改変しなくてはならないので手を出してこなかった。

IronRuby は .NET ベースなのでスレッドを使うと一応ネイティブスレットで駆動するようになる。パスの計算をマルチスレッド化すれば少しは早くなるのでは無いかといった目論見。

以下にマルチスレッド対応版を置いておく。

今回ちょっと大きく変わりすぎているのと検証が不十分なので「おためし版」としてのリリースとさせてもらう次第。問題があったら従来版に戻っていただきたい。

Download: gynostemma-20120709.zip (1.34MB)

Read the rest of this entry »

posted by

rerofumi

2012/6/9 土曜日 22:12:52

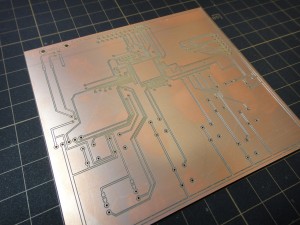

CNCフライスを使ってのプリント基板自作を行う解説記事を書いてきましたが、予定の全12回全てを書き終えました。

ずいぶんと間が開きつつ時間がかかりましたがおつきあいくださりありがとうございました。

全12回分のインデックスを置いておきます

私がCNCフライスを手に入れ、プリント基板製作を行おうと思ったときに十分な情報とツールが無くて右往左往したものです。

そこからツールを自作し、目標とする QFP100 を含んだプリント基板の作成まで手探りでなんとかたどり着くことができました。

自分にとってやりたいことができるようになった今、振り返ってみると苦労していたあの頃とあまり状況は変わっておらず。製作手順に関するちゃんとまとまった資料がまだ無い様に思います。そこで、細かいところを含めながら私がプリント基板を自作している手順を書き起こしてみました。

これがそのまま通用するかというと使用するツールの違いなどから難しいと思いますが、取っかかりぐらいにはなるのではないかと思います。

また、今回記事としてまとめた意図として、なんだか盛り上がっているんだかいないんだかわからないけど話題にはなっている「電子書籍」を作って見たかったというもう一つの理由があります。

電子書籍の頒布とか販売とか試してみたくても、自分で書いた書籍が無いと何もできませんからね。

というわけで、これまでの全12回をまとめたものも以下に用意しています。

Download: PDF形式 fm-pcm_mil_20120609a.pdf

Download: ePub形式 fm-pcm_mil_20120609a.epub

まあ実際に電子書籍とするには装丁もイラストも足りませんが、気が向いたら足していきます。

ここまでで全23000文字ほどなので、一般的な書籍の 1/4 くらいのボリュームでしょうか。

書籍というより同人誌でまとめた方が良いくらいの分量かな。

ではでは、CNCフライスでみなさまの電子工作の世界が広がりますように。そしてこの記事がそのお手伝いとなりますように。

—–

追記

過去記事の「CNCフライスでプリント基板を作る動画」も併せてご参照ください。

posted by

rerofumi

20:38:00

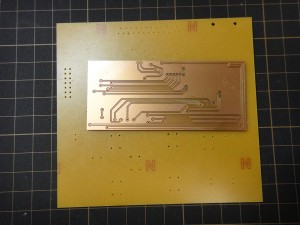

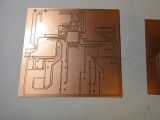

第十二回『簡易2層を作成するには』

自作プリント基板で表面実装部品を扱うことが容易になりましたが、そのまま密度の高い実装へとシフトしていくと今度は片面基板で配線できないという状況になってきます。

少々であるなら部品面にジャンパー線をかける設計で解決できますがその数が多くなってくると二層基板がどうしても必要になってきます。

■ 貼り合わせ2層

自作基板で二層を作るというと一般的には両面銅箔板を両面ともエッチングなりの加工をして使うことをさしていました。両面銅箔板加工だと、表の加工と裏の加工で厳密に座標あわせをしないとビアの穴位置がずれてしまうという問題点があります。

その穴ずれはCNCフライスでのプリント基板加工でも同じ話であり、G-Code生成時の原点合わせや素材をひっくり返す際の原点合わせなど注意をしなければいけない場面がたくさんあります。簡単に言うと難しいのですね。

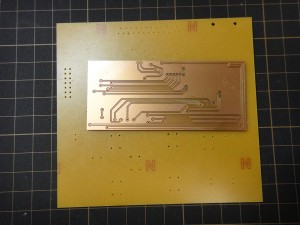

ひっくり返して両面加工というのを避けつつ、CNCフライスならではな二層配線の方法として加工した片面基板を2枚貼り合わせるという手法があります。

表の板と裏の板をそれぞれ別に作成し、双方をつなぐビア部分をスズメッキ線等のスルーピンを半田付けすることで接続するという作戦ですね。たくさんあるジャンパー線をプリント基板で代替するといったイメージの方が近いかもしれません。

スルーピンを設置するビアがたくさんあっても、穴が厳密でずれることが無いというのがCNCフライスならではのメリットですね。手作業穴あけのエッチング法ではこうはいきません。

基板を貼り合わせるので当然厚さは二倍になります。

通常 1.6mm 厚の銅箔板を使っているので貼り合わせたら倍の 3.2mm です。

これは厚すぎるというので半分の厚さである 0.8mm 厚の銅箔板も売られています。

ぱっと見良さそうなのですが、0.8mm 板は薄いため容易に反りが生じます。そのため扱いに注意が必要ですし、両面テープでテーブルに固定した後剥がすのにもそれなりな注意を払います。力をかけると曲がったり割れたりしてしまうんですよね。

なので 0.8mm は使いどころを考えて、あまり厚さを問わない通常の工作では 1.6mm 厚のまますすめる方が楽でやり良いです。

プリント基板製作会社に依頼して正式な二層基板を製造してもらうと、ビア(基板の穴)部分は銅箔メッキしてくれてそこはスルーホールになります。自作基板だとこのスルーホールができないのであくまで制限付きの簡易二層基板でしかないのは、制限と言えるでしょう。

ですがそれでもある程度の二層実装ができるだけで自作の可能性がグンと広がります。

Read the rest of this entry »

posted by

rerofumi

2012/6/7 木曜日 0:42:17

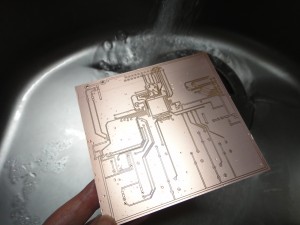

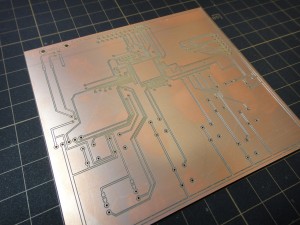

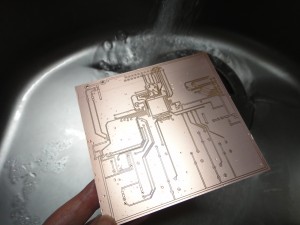

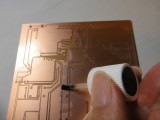

第十一回『基板の仕上げ』

プリント基板の銅箔面はとても酸化しやすく、手の脂などが付いたところからみるみる変色していきます。

完成したプリント基板は磨いた後なんらかの方法で保護してあげましょう。

■ 洗浄

プリント基板が完成したら綺麗に洗浄をしましょう。

この過程はCNCフライスによるプリント基板製作だけでなく、エッチングで作成したプリント基板でも行います。

洗浄を行う理由は二つ。

一つは銅箔表面の酸化膜や油膜を削り落とすこと、そしてもう一つはフライスで切削した際の粉じんを溝から除去したり切削端のバリを削り落とすことです。

酸化膜は空気に触れているだけでできてしまうものですが、これをそのままにしておくと半田付けができないという問題もあります。

酸化膜除去のためにやすりで磨きましょうと紹介しているところもありますが、私は台所用クリームクレンザーの使用をお勧めしています。断然これです。百円ショップやスーパーで簡単に手に入りますので食器洗い用スポンジと一緒に買いそろえてください。メチャクチャ使えるプリント基板製作工具ですよ。

クリームクレンザーとスポンジでごしごしこすり落とすだけでピッカピカに仕上がります。

細かいくずもクレンザーとともに水で洗い流してください。

洗い終わったあとキムワイプで水気を拭き取るとちょっと玄人っぽくて悦に入ることができます。が、普通に布やティッシュでも十分です。

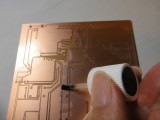

■ フラックスの塗布

洗い終わってぴかぴかの基板ですが、ほっておくと再び表面が酸化膜で覆われてしまうためになにかでコーティングしてやる必要があります。

プリント基板製作会社に依頼するとソルダーマスクで大部分覆われますし、露出している部分はハンダレベラー(半田を薄く塗布して銅箔を覆ってしまう)してくれますので安心です。

自作基板の場合、半田槽とかありませんので全面に手作業ハンダレベラーとかできません。

通常はフラックスを全面塗布して覆ってしまいます。フラックスは乾いてもべたべたするので埃とかくっついて汚くはなりますが、銅箔面の酸化は防いでくれます。それに半田付けのさいにフラックス本来の役目で半田の乗りを助けますので後々も便利です。

フラックスの塗布は刷毛でちびちび塗るのが良いです。スプレー式などもあるのですが綺麗に塗布するのが難しく、逆にムラとなってしまったりあまり良い印象がありません。

フラックスを塗り終わったら良く乾燥させてください。これで自作プリント基板の完成です。

posted by

rerofumi

2012/6/4 月曜日 0:21:08

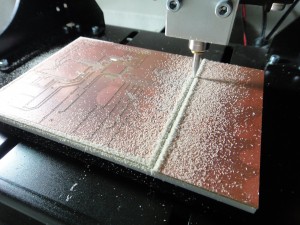

第十回『外周の切り抜き』

プリント基板作成で、板のカットも面倒な作業の一つ。

そんな面倒なカットもCNCフライスなら寸法通り綺麗にかつ自由な形で行うことができます。

■ エンドミルでの切り抜き

エンドミルでの切り抜きや穴あけについては CNCフライスの基本的な目的なので切り抜き線にそって刃を移動させる G-Code を用意できればやり方については特別な手法は無いと思います。

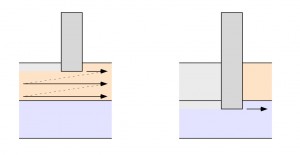

ある程度の厚さのある素材を切り抜くには薄く削ってそれを何回も繰り返しながら刃を下ろしていくレイヤー型の切削と、最初に刃を貫通させてしまいエンドミルの側面で一気に掘っていく切断型の切削があると思います。

「アクリル切削の際に溶けてくっつきませんか?」という質問をいただくことが良くあり「?」と思っていたのですが、一気に掘る方式でやっていると溶けてしまうのかもしれません。私はアクリル加工の際も紙フェノールの際も薄く削っていく方式を好んで使っているので、素材の再溶といった現象には出会ったことがありませんでした。

ですので、時間はかかりますが薄く重ねていく方をお勧めします。

Gynostemma での外形切削出力も薄くレイヤーを重ねる手法で出力されます。1レイヤーあたりの深度を加減しながら、刃の具合と速度を調整して最適な堀りかたを見つけるのが良いでしょう。

Gynostemma の外形はパターンと違って刃の幅分外側を掘る機能は付いていません。外形線がそのまま G-Code として出力される手抜き仕様なので、設計時に刃の幅を考慮しながらあらかじめいくらか外側になるよう自分で調整する様にしてください。制限ですごめんなさい。その代わりねじ穴とかパターン穴とかも一緒に掘れますので上手いこと使いこなしてください。

■ 粘着テープ

切り抜きが終わったら貴方のプリント基板は完成です。

両面テープで固定したテーブルから剥がしてください。その際、スクレイパーの様な工具を用意しておくと容易に剥がせます。剥がす際に無理をすると、しなって曲がってしまったり最悪割れることもありますので注意してください。

さて、両面テープで固定しているモノに対し貫通で穴を空けたり切削したりして捨て板ごと削っているわけですから、当然両面テープも削り飛ばしていることになります。

この両面テープが少々やっかいで、エンドミル等の刃先に巻き付いてしまうことがあります。いやむしろ巻き付いていないことの方があり得ないでしょう。

セルタックだと基材が堅めなのでエンドミルで削れてしまい、粘着質のみが巻き付いている形で済むのですが、基材が紙の奴だとかなりがっちりと巻き付いてしまいます。

どう考えても両面テープを巻き込んだ状態では刃によろしくありません。

そこで常備しているのが、刷毛で塗布するタイプのシール剥がし。文房具コーナーで容易に入手できるものです。

これを刃に巻き付いた粘着質にちょちょっと塗布するだけで綺麗すっきり除去することができます。

ティッシュ等で拭き取る際に指を怪我をしない様注意してくださいね。

■ アクリルカバーへの応用

これだけ綺麗にプリント基板がカットできるのですから、同じ手法でサイズを合わせてアクリルケースをカッティングするのも良い作戦です。

CADで基板設計をする際に、外形とは別のレイヤーで重ねるようにアクリルを設計してしまうのです。CAD上でプリント基板と一緒に設計しますのでサイズを合わせられるというのと、ねじ穴等あわせに必要な部分が精密に作れるというメリットがあります。

アクリルの外形を Gynostemma 等でパス変換するのはプリント基板の外形と同じですが、パターンと一緒に変換できないためアクリル層だけ別にパス化するのが良いでしょう。