posted by rerofumi

2012/6/9 土曜日 20:38:00

第十二回『簡易2層を作成するには』

自作プリント基板で表面実装部品を扱うことが容易になりましたが、そのまま密度の高い実装へとシフトしていくと今度は片面基板で配線できないという状況になってきます。

少々であるなら部品面にジャンパー線をかける設計で解決できますがその数が多くなってくると二層基板がどうしても必要になってきます。

■ 貼り合わせ2層

自作基板で二層を作るというと一般的には両面銅箔板を両面ともエッチングなりの加工をして使うことをさしていました。両面銅箔板加工だと、表の加工と裏の加工で厳密に座標あわせをしないとビアの穴位置がずれてしまうという問題点があります。

その穴ずれはCNCフライスでのプリント基板加工でも同じ話であり、G-Code生成時の原点合わせや素材をひっくり返す際の原点合わせなど注意をしなければいけない場面がたくさんあります。簡単に言うと難しいのですね。

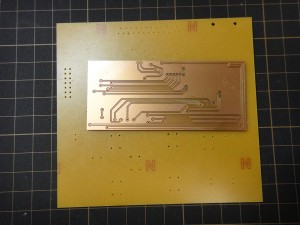

ひっくり返して両面加工というのを避けつつ、CNCフライスならではな二層配線の方法として加工した片面基板を2枚貼り合わせるという手法があります。

表の板と裏の板をそれぞれ別に作成し、双方をつなぐビア部分をスズメッキ線等のスルーピンを半田付けすることで接続するという作戦ですね。たくさんあるジャンパー線をプリント基板で代替するといったイメージの方が近いかもしれません。

スルーピンを設置するビアがたくさんあっても、穴が厳密でずれることが無いというのがCNCフライスならではのメリットですね。手作業穴あけのエッチング法ではこうはいきません。

基板を貼り合わせるので当然厚さは二倍になります。

通常 1.6mm 厚の銅箔板を使っているので貼り合わせたら倍の 3.2mm です。

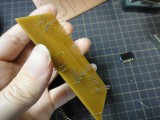

これは厚すぎるというので半分の厚さである 0.8mm 厚の銅箔板も売られています。

ぱっと見良さそうなのですが、0.8mm 板は薄いため容易に反りが生じます。そのため扱いに注意が必要ですし、両面テープでテーブルに固定した後剥がすのにもそれなりな注意を払います。力をかけると曲がったり割れたりしてしまうんですよね。

なので 0.8mm は使いどころを考えて、あまり厚さを問わない通常の工作では 1.6mm 厚のまますすめる方が楽でやり良いです。

プリント基板製作会社に依頼して正式な二層基板を製造してもらうと、ビア(基板の穴)部分は銅箔メッキしてくれてそこはスルーホールになります。自作基板だとこのスルーホールができないのであくまで制限付きの簡易二層基板でしかないのは、制限と言えるでしょう。

ですがそれでもある程度の二層実装ができるだけで自作の可能性がグンと広がります。

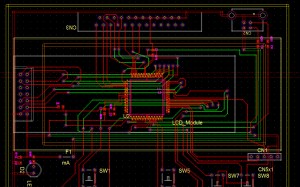

■ 設計

簡易二層を作るにしろ、片面基板でジャンパー線を設計するにしろ基板CAD上での設計は二層プリント基板の設計と変わりはありません。これまで半田面だけで配線していたところを、部品面にも配線する形になります。

大抵の基板CADでは配線途中での配線面(レイヤー)変更は一発できるようになっていますし、その際にビアを設置してランドと穴の設定をするようにもなっていると思います。それを利用してガンガン配線をしていきます。

部品穴としてのビアは通常よく使う所として 0.8mm とか 1.0mm とかですが、二層配線の際の信号用ビアは通常それより小さく設定されます。0.5mm あたりが一般的な様です。

基板製作会社に依頼するときはそれでも良いのですが、今回実作するにあたりその配線用ビアにスルーピンを刺して半田付けするという目的があります。手半田を行うのでランドが小さいと半田付けが難しくなっていきます。

個人的な経験では 0.4mm はもう半田付けが無理で、0.5mm ならなんとかできる範疇、0.6mm は容易にできるといったところかと。0.5mm 以下はちょっと気を抜くとランドから半田がはみ出してブリッジしてしまいます。

なので、配線時の貫通ビアは 0.6mm に設定しておくことをお勧めします。

ガーバー出力をする際は、裏面と表面でそれぞれ別に行ってください。

裏面は反転させ、表面は反転させないというのを忘れないでくださいね。

■ 表と裏、2つの切り抜き外周

貼り合わせ法は2枚の片面基板を貼り合わせて簡易二層とする方法なので、二層基板のイメージとして同じサイズを貼り合わせるといったことが連想されると思います。

それは確かにその通りで同じサイズなら設計も容易なのですが、表面を「ジャンパーのかわり」と考えた場合特に同サイズにこだわる必要もないのです。

部品面のジャンパー配線が特定のエリアに押し込めることができ一部分だけで済むならばその部分のみを貼り合わせ基板とすることもできます。

その場合、裏面(半田面)と表面(部品面)で異なる切り抜き外形情報が必要になります。

通常の外形とは別のレイヤーに表面の切り抜き外形を作成し、それをガーバー出力の際に指定して出力します。

この手法をつかうと表面は小さく加工できるので素材である銅箔板の消費をセーブできそうですけれども、実際は切削エリア外のランドに付いてもパターンをほったりしてしまうので結局は最大外径サイズ分の素材を消費してしまいます。

なかなかうまくいかないものです。

■ スルーピン

実装時のお話。

貼り合わせた後、0.6mm サイズの信号ビアに 0.4mm~0.5mm のスズメッキ線を適度な長さに切って差し込み両面でランドに半田付けしていきます。

最初に片面にわーっとスズメッキ線を付けてしまうと反対側に通せなくなってしまいます。当たり前ですが。失敗例。

できるだけ外周や角に近いところ4カ所にスズメッキ線を半田付けした後貼り合わせて固定、その後内部を実装していく形が良いのではないかと思います。

このスルーピンの配線が地味に面倒です。

もともと被服線の皮むきと配線が面倒でプリント基板作成を始めたはずなのに、同じような手間をちまちまと……。

二層配線基板が自作できるという喜びに変えるものはないのですが、それでも面倒なのは事実なのでスルーピンの数はできるだけ減らす方向での設計をされることをお勧めします。

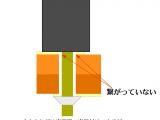

簡易二層方式ではスルーホールのメッキでは無く、スルーピンにて両面の信号をつなぎます。

そのため、コネクタなど部品面に半田付けができない場合はビアであっても両面に信号を通すことができません。コネクタは半田面で半田付けができますので、片面のみ接続配線することはできます。

コネクタやDIP部品については片面を想定して、信号については片面に集中させることになります。

信号線を全て部品面に持ってくれば半田面にコネクタを実装することもできるわけですね。

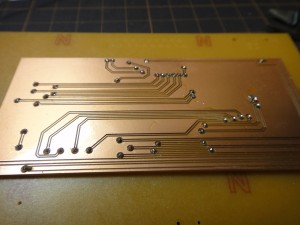

■ 完成

簡易的ではありますが二層配線のプリント基板が自作できました。

自作プリント基板でフラットパッケージのマイコンを扱うことができる様になりますが、QFP48ピン以上のものになると片面基板では実装しきれなくなってきます。

是非とも簡易貼り合わせによる二層配線を自作して、あなたの電子工作の可能性を広げてみてください。

Leave a Reply