posted by rerofumi

2012/8/22 水曜日 0:59:29

CNCフライスや3Dプリンターといった工作機械があると、ちょっと複雑なモノでも自宅で製造できるようになる。だからといって精度が高いわけでもないので、そんなにすごいモノができるかというとそんなでもない。

この可能性や面白さをどうやって表現しようと悩み、すでに買えるパーツが自作できるというのはどうだろうと考えてみた。

工業製品としてのパーツは買った方が安いし、実際電子工作のパーツなんかは買うしかないわけだけれども、実際に自分で作れるパーツという範囲が工作機械によって広がったのかもしれない。後追いでも車輪の再生産でも、なんでもいいから自分で作ることができるメリットというのを味わってみたい。

そんなこんなで、今回は「7セグメントLED」を作ってみることにした。

関連動画。

Youtube はこちら。

自作で7セグメントLEDを作るのだから、他に売っていない自分だけのオリジナルデザインにしてみるというのも一興。

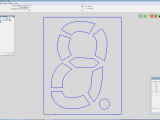

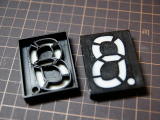

とはいえセグメントのデザインも出尽くしているし、あまり改変の余地がないところなのだけれども、それでも丸っこい数字を目指してデザインしてみた。

実際に手で基板を作って配線していくので、ある程度の大きさがないと難しい。

なので手作り7セグメントLEDは「ちょっと大きめの7セグが作れる」というメリットと小さいものは作れないというデメリットが共存している。

今回は 30x40mm サイズで設計してみることにした。

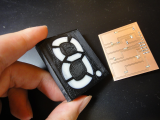

自作LEDセグメントということで、制限抵抗内蔵という回路にしてみた。

他に極めるとマイコン内蔵で I2C コントロール 7セグメントLED なんてのも作れそうな気がする。

さて、このデザインを元に基板とセグメントのプラスチック部分を作っていくわけなのだれども、プリント基板作成と、3Dプリンター出力の両方でデザインとサイズを合わせていく必要がある。

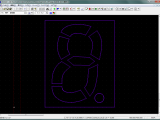

まずはプリント基板のほうから。

CAD のデータを K2CAD にもっていこうとすると結構難儀する。

結局 CAD やドローアプリから DXF で出力し、NCコンバータを利用して DXF → G-Code → Gerber と変換。最終的に変換した Gerber を「CAM読み込み」で K2CAD に持ってくるという手順を踏むことになる。

この流れができると、シルクにイラストを入れることができるようになるので覚えておいてそんはない。実際に、奏(カナデ)とほっこりさんのシルク絵はこのようにして作成した。

このデザインがプリント基板とぶつかるところと想定して、うまいこと LED を配置し配線を行う。

プリント基板は最初に作ったので特に難は無く。

このあと上にかぶせるセグメント部分で合わせこみを行う予定。

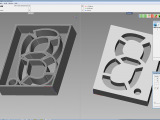

3DCAD 上でデザインパスを押し出したり、くりぬいたりしながらセグメント部分を作成。

光を散らしてセグメントを均一に光らせるディフューザーはどうしようか最後まで本当に悩んだ。貼り合わせた後溝に木工用ボンド(に準ずるようなもの)を流し込みか、とか。LEDをボンドで包むとディフューザーになるかとか。

最終的に、2色印刷できる Makerbot Replicator を使っているんだから、白樹脂をディフューザーにして一発出力すればよいんじゃねというところに落ち着いた。

2色出力が思った以上にうまくできたのでご満悦。

通常の 1色成型のプリンターを使う場合は、セグメントをかぶせた後表面に1枚紙を貼るとちょうど良い感じになるのでおためしあれ。

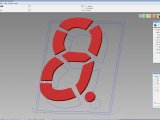

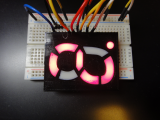

そんなわけで良い感じにできあがり。

さすがにこのサイズで LED 1粒ずつでは若干ひかりが足りない感じだけれども、それでも蛍光灯の下で見えるくらいなので悪くはない。

自作 7セグメントLED を作ろう作戦、成功です。

ということで、これを作ったデジタル時計作りに続くのでした。

今回の基板データ等詰め合わせ

Download: 7seg_gerber.zip

Thingivers へ投稿した記事はこちら。

Leave a Reply