posted by rerofumi

2012/12/16 日曜日 18:30:14

3Dプリンター面白いよーこんなことができるよー、と色々作って見せている私だけれども、そもそもで立体出力に興味をもったのは「3DCG から立体出力することでキャラクターフィギュア作成ができるかもしれない」という大変わかりやすい目的からであった。

実際に自作のキャラクターを 3DCG に起こして立体出力サービスで出力してもらうことでオリジナルフィギュアを作成することができたし、それをみて「ここまでできるのか」と「こんなものか」という二面を学んだ。(関連記事)

それに飽き足りず、もっといろんなものを自宅でバンバン出力したくてその直後に Makerbot から CupcakeCNC(組み立てキット)を購入。大変だけれども楽しい 3Dプリンターライフを送り始めた。

さて、家庭用 3Dプリンターというと FDM(熱溶融積層造形法)であり、樹脂を溶かして1層ずつ形成していくものなので表面がでこぼこの段々になってしまう。

これをみて「フィギュアが出力できると思ったのに、これじゃ使い物にならないね」と言う人が多いが私はそうは思っていないし、それでも有効だと思って FDM式の出力機を使い続けている。

それというのも、3Dプリンターが出力するものは完成品ではないと最初から思っているからだろう。

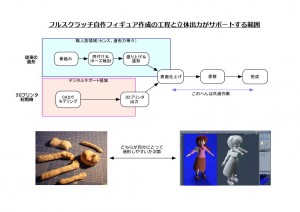

キャラクターフィギュアの作成手順について私が認識しているPCと3Dプリンターが置き換える部位についての図である。

むしろスクラッチで自作キャラクターフィギュアを作る手順を知っているからこそ、コンピューター上の 3DCG/CAD と FDM式出力機が何を置き換えるのかが見えているといったところだろうか。

完成品がぽんと出てくると思っているとがっかりするところだけれども、手で作ると熟練を要す難しい形状をコンピューターのアシストでだいたいの形にできるということで途中の部品製作をデジタル化できると考えるとこれでも十分ありがたい存在ではないだろうか。

まあそういう意味で工作機械というより「ラピッドプロトタイピング装置」という方がしっくりくるのかもしれない。

さて、キャラクターフィギュア作成にとって FDM式出力機から出力されたものが形成中の仕上げ一歩手前な造形モデルとしてあとは通常手順で表面処理を行って仕上げていくことで自作のフィギュアが完成する。

しかし、その「フィギュアと同じ加工をする」といって通じる人であれば良いのだけれども、そうではなくどうしたら良いのだろうと迷っている人も多いらしい事がわかってきた。

アクリルパテとポリパテとエポキシパテと光硬化パテの違いと使いどころがわかり、場面に応じて #180 から #1000 のヤスリでどれを使うべきかがパッとイメージできる人ならば問題はないところだろう。しかし、そういった経験が無い人には何を使って仕上げていくのかという指標が必要な様だ。

私も造形作業については中級よりも初心者に近い位置にいるけれどもそれでも両方をみている立場として FDM式出力後の表面処理について実験してみた結果を記すことにする。

もっと良い手法があるかもしれないけれども、ひとまずこれがとっかかりになれば幸いである。

■ 基本は溶きパテ(サーフェイサー)

目地埋めといって思い浮かべるのは溶きパテだと思う。500番の粗めサーフェイサーで瓶に入っていて筆でペタペタ塗って大きめの凹凸を埋めていく。厚めに塗れるアクリル塗料と思っていただきたい。

乾燥させたあとで盛り上げた部分をヤスリで削り馴らしていくことで綺麗な表面を得ることができる。

FDM式出力の表面処理なんて溶きパテ塗ってヤスリがけすれば終わりだろ、とずっと思ってきたのだけれども実際にやってみるとそれだけでは不十分らしい事がわかってきた。やっぱり実際にやってみること重要ね。

溶きパテを塗ってヤスリがけをしずいぶんとすべすべしてきたところに重ね塗りをしたら縞々が復活してしまった。

パテを塗ったあとのヒケ(溶剤が蒸発して固まる時に体積が縮んでしまうこと)で現れた様なのだが、せっかくヤスリがけしたのにまた現れるなんて。どうも前回塗って谷間に入り込んでいた部分が重ね塗るときにいくらか溶剤にとけて膨らんで全体的なヒケの対象になってしまったらしい。

むろん何回も重ねていくとこの現象もなくなり満足のいくものになっていくのだけれども、このヒケて縞が再発するのはできるだけ避けた方が容易になりそうである。

そう考えると、予め凸凹を溶きパテの有機溶剤に溶けないような何かで埋めておくのが望ましいのかもしれない。

その後、溶きパテで埋めて1000番サーフェイサーで仕上げていくという手順になるのだろう。

■ ABS系の接着剤の利用

これは大前提なのだけれども、実際やったことがないとピンとこないかもしれない。

「ABS をヤスリがけするのはむずかしい」のである。

ABS は粘りがあるのと大きく纏まってしまうため、ヤスリをごりごりやっても綺麗に削れてくれない。かといって気合いをいれてごしごしすると今度は摩擦熱で溶けてヤスリの目を埋めてしまう。なのでパテといっしょに削る形でないと綺麗な表面を作るのは難しいと思う。

溶きパテで色々試している時に

「ABS 系の接着剤で目を埋めると強度的にも強くなってオススメですよ」

と教えて貰った。

ZPrinter のような粉末石膏型とかは、出来上がった後非常にもろいので瞬間接着剤と同等の浸透液とかにつけて表面を固めることで強化するのだけれども、それと同じ事を FDM式出力でも行うと強度が得られるということらしい。

で、ABS系の接着剤はそれ自体に ABS を 25% ほど含み後は溶剤で接着面をちょっと溶かし自身と接合相手を癒着させてしまう仕組みである。

なのでABS系の接着剤を塗るだけで目をABSで埋めるのと同等なのだそうだ。

これが接着剤を塗った後。てかてかしてる。

そこに紙やすりでヤスリがけしたあと。結局接着剤も柔らかいABSなのでヤスリがけができなく切削性は最悪である。

んが、削れないというデメリットが逆に幸いして目が埋まっていく。柔らかい接着剤部分とABSの粘りが作用してヤスリがけすると削れずつぶれて伸びる感じになるらしい。で、ざらざらとしているけれども大きな目が粗方埋まるような結果となった。

この上に溶きパテを重ねると良い感じになるだろう。

しかしながら、ヤスリがけの感触と手間としてはとても面倒なので他の手も模索し始める。

■ ABSの凸凹を埋めるあれこれ

要するにサーフェイサーの前にパテで谷間を埋めてしまえば良いのだ。

ということでポリパテや光硬化パテを塗りたくって拭き取る事で目が埋まらないかという事を考えるわけだ。

結果から言うとこれはイマイチ。細かい目にパテをすり込む事はできても平らにするのは難しい。

パテを厚めに盛って成型していくとイケルのだけれども、それではなんのための3Dプリンター出力かわからなくなってくる。

ただ、出力形状があまりにも酷い段々や欠け方だったりした場合パテでの補正と成型になっていく。これは溶きパテである程度慣らしながら平行して行うのがよさそうである。また、そういう箇所は本当に細かい部分なので混合系のポリパテじゃなくて少量ずつ出して使えるタミヤの光硬化パテの方が使い勝手はが良い様に思える。

■ ロールサンダーでガンガン慣らしていくという力業

目の埋め方とは別の視点で削り方として、ロールサンダーを使ってみた。

ロールサンダーとはリューターのアタッチメントで、紙やすりを巻き付けたものを回転させて対象を削っていくツールである。

ヤスリといっても円筒上なので接触させるとそこががっつり削れてしまう、平らな部分を磨くのには適さない。けれども、削る作業には強力なので、ポリパテを大きく盛りつけロールサンダーで削って形を出していくという作業手順は私のお気に入りである。

さて、そんなロールサンダーだけれども先に書いたように ABS は削りにくい性質がある。なので、目の細かいロールサンダーをつかうとあまし削れない。

しかし、リューターで高速回転しているので接触面に摩擦熱が生じ若干溶けて伸びるように削れていく。目の細かいロールサンダーを使ってわざと伸ばしていく事で目が埋まるような効果があることがわかった。

この加工を ABS系接着剤と併用して行うことで割とよさげな前処理として行う事ができるようになった。

- ABS系の接着剤を塗布する

- ロールサンダーで伸ばすように削って軽く整える

- 溶きパテを塗布して細かい穴を埋めていく

手間と仕上がりのバランスを考えるとこの手順が今のところ順当のように思える。

■ そのほか

溶きパテやサーフェイサーで滑らかな表面を作り出すことができたら後は通常のモデラー作業となるので、満足いくまで仕上げていくことになる。

こっから先については私も慣れていない領域なので修行していきたいところ。

でもまあ、これくらいにまでなれば元が FDM式出力だとは思う人はいないのではないだろうか。

今回修行&実験のために利用したモデルは、よしだまき氏が公開している “Animation-ish girl” のハイレゾモデルの一部分。

このキャラに名前ないの?と訪ねたけれども「ないよ」と言われた。

立体出力のテストデータとしていろいろ検討時に利用させてもらってます。

いつかちゃんと組み上げてみたい。

あわせて読みたい: 「粘土をこねることの大切さ」 2010/2/23

Leave a Reply