posted by rerofumi

2010/12/19 日曜日 16:02:23

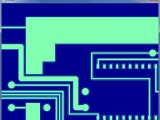

プリント基板のガーバーデーターができたら、それをフライスで削り出すための GCODE に変換する。

ここがうまくいかなくて悩んだ末に変換ツールを作ったというのがこれまでに語ってきたお話。

まず、ガーバーは太さ情報(プロッターのシャッターサイズ)を持ったデーターなのだけれども、GCODE は軌道情報のみという違いがある。ガーバー自体も GCODE の亜流なのだけれども、そのまま変換するとパターンの中心にそって線を一本掘るだけの結果となる。

なのでまず、太さ情報と軌道情報からパターンの外周を算出して表示する必要がある。これがガーバービューアのお仕事。

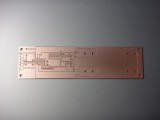

次に、フライスで切削するには刃のサイズを考慮しなければならない。例えば直径 1mm のカッターで切削していった場合、刃の半径サイズ分 5mm 外周より内側にめりこんでちょっと小さく削ってしまうことになる。当たり前の話だけれどもこれを回避するために実際に刃を移動させる軌跡は外周の軌道情報から刃サイズの半分だけ外側を縁取るように拡張しなければならない。

その拡張をどうやるかが難しかった。

理屈から言ってパターンだけでなく外形にも刃サイズ分の拡張を適用しないといけないのだけれども、今回は難しかったので外形については無視することにした。

あらかじめ CAD 上で外形サイズを刃サイズ分だけ大きくしておくという運用での回避でごまかすのだ。

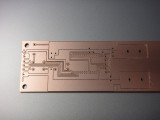

マイコンボードのガーバーを GCODE 変換。

NCVC でパターン切削の GCODE を確認。

ドリルデーター。

外形くりぬきデーター。

こうしてできた GCODE でCNCフライスを駆動し、銅箔紙フェノール板を削ることでプリント基板が完成する。

これくらいのものがざくざく自作できるようになってくると、もう楽しくて仕方がない。

穴開けに苦労しなくていいなんて夢のようでござる。

Leave a Reply